一文读懂SMT全流程

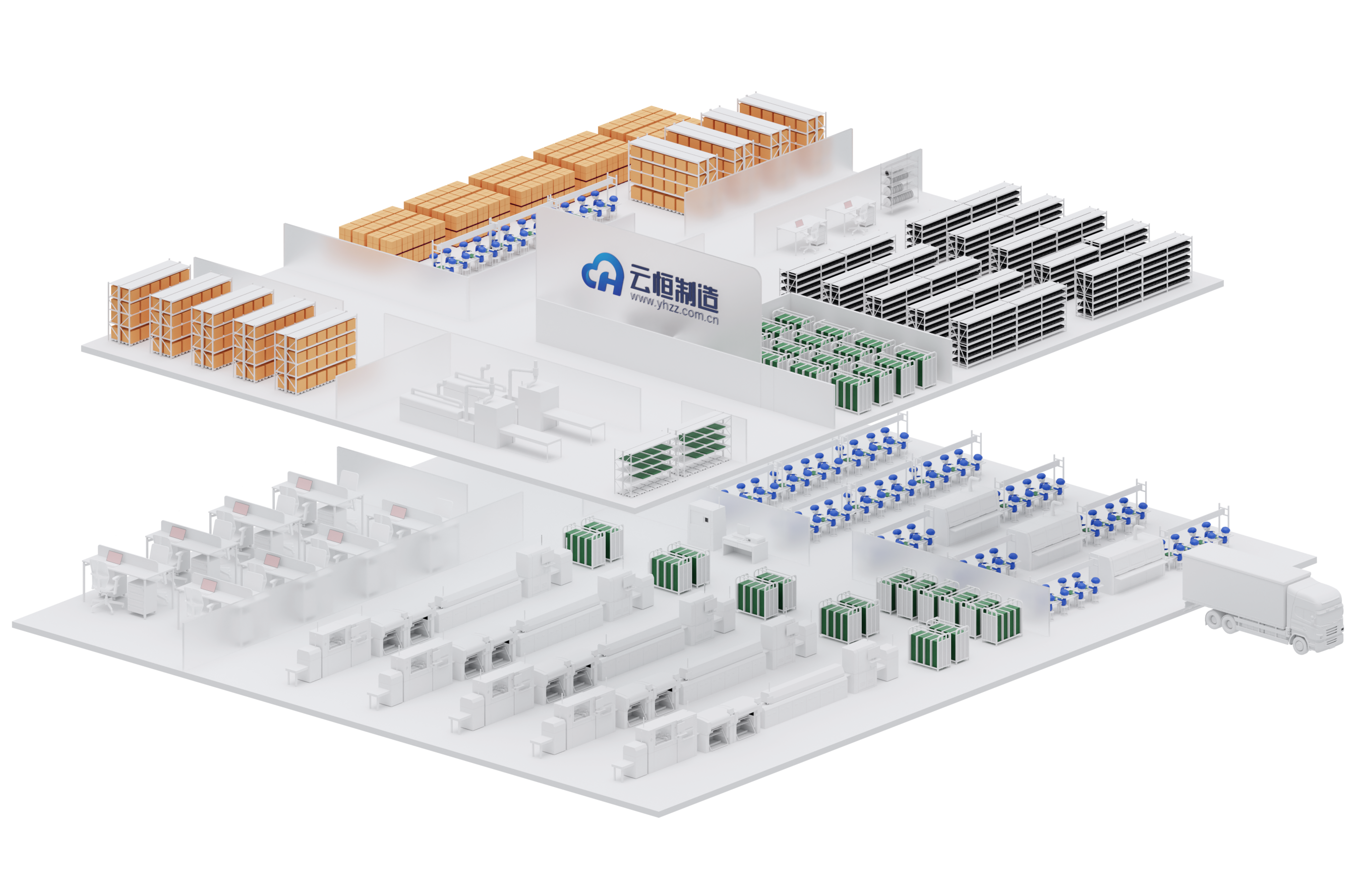

在智能手机、智能穿戴、汽车电子等产品中,一块块精密电路板承载着设备运行的“大脑”。而将这些微小元器件精准“安置”在电路板上的核心技术,正是表面贴装技术(SMT)。作为电子制造的核心工艺,SMT决定了电子产品的性能、可靠性和生产效率。本文将以通俗易懂的方式,解析SMT的全流程,并带您了解智能电子制造服务基地——云恒制造的技术优势。

一、SMT全流程解析:从“空白画布”到精密电路

1. 来料检验:品质的“第一道防线”

SMT流程始于严格的来料检验。PCB板材、锡膏、电子元器件(如电阻、电容、芯片)需通过高精度仪器检测尺寸、氧化程度、引脚平整度等参数。例如,云恒制造采用X射线检测设备,可透视BGA封装芯片的焊球质量,从源头杜绝缺陷。

2. 锡膏印刷:精准“绘制”黏合路径

利用全自动锡膏印刷机,将糊状锡膏通过钢网精准印刷到PCB焊盘上。钢网开孔精度需达到±0.01mm,锡膏厚度通过激光传感器实时监控。这一环节如同“电路板上的微雕艺术”,直接影响后续焊接的可靠性。

3. 贴片工艺:高速精准的“元件搬运工”

高速贴片机以每分钟数万次的速度,将微小元器件精准贴装到锡膏位置。云恒制造的产线配备多台进口贴片机,可处理01005尺寸(0.4mm×0.2mm)的超微型元件,定位精度达±25μm(约头发丝直径的1/3)。

4. 回流焊接:温度曲线的“魔术时刻”

贴片后的PCB进入回流焊炉,经历预热、恒温、回流、冷却四个温区。炉内温度曲线需精确控制,例如无铅工艺峰值温度约245°C,持续时间不超过10秒。这一过程让锡膏熔融并形成可靠焊点,堪称“点石成金”的关键步骤。

5. AOI检测:人工智能的“火眼金睛”

自动光学检测(AOI)系统通过多角度摄像头扫描焊点,AI算法比对标准图像,可识别虚焊、偏移、短路等缺陷。云恒制造的AOI系统误判率低于0.5%,检测效率比人工提升20倍以上。

6. 返修与测试:瑕疵品的“二次生命”

对检测出的不良品,工程师使用热风返修台或BGA返修设备进行局部修复。最终通过功能测试(如ICT、FCT)确保电路板性能达标,保证合格率。

二、SMT技术的核心挑战

-

微型化:应对01005元件、0.3mm间距BGA封装

-

高密度:实现20层以上HDI板的精准贴装

-

新材料:适应高频PCB、低温焊接等特殊工艺

-

零缺陷:航空航天、医疗电子等领域要求ppm级不良率

三、云恒制造:智能电子制造的标杆服务商

作为智能电子制造服务基地,云恒制造在以下多个方面不断的创新突破,努力成为众多头部企业的战略合作伙伴:

1. 全流程智能化产线

-

配备国际品牌设备,实现从SMT到组装的无人化生产

-

MES系统实时监控设备状态、物料追溯、工艺参数,数据透明化管理

2. 行业领先的工艺能力

-

支持01005元件贴装、0.2mm细间距焊接

-

掌握陶瓷基板、柔性电路板(FPC)等特殊工艺

-

无铅工艺符合RoHS、REACH等国际环保标准

3. 严苛的质量控制体系

-

六重检测关卡(SPI+3D AOI+X-Ray+ICT+FCT+老化测试)

-

高等级洁净车间(温湿度±1°C控制,静电防护≤10Ω)

4. 柔性化快速响应

-

支持小批量多品种柔性生产,最快48小时交付原型

-

提供DFM(可制造性设计)优化服务,降低客户研发成本

结语

从智能手表到卫星通信设备,SMT技术正在重塑电子产品的形态与性能。而云恒制造通过智能化升级,将传统SMT工艺推向“质量零缺陷、效率最大化、能耗最小化”的新高度。在万物互联的时代,这种融合精密制造与数字技术的服务能力,正成为推动电子产业创新的核心引擎。