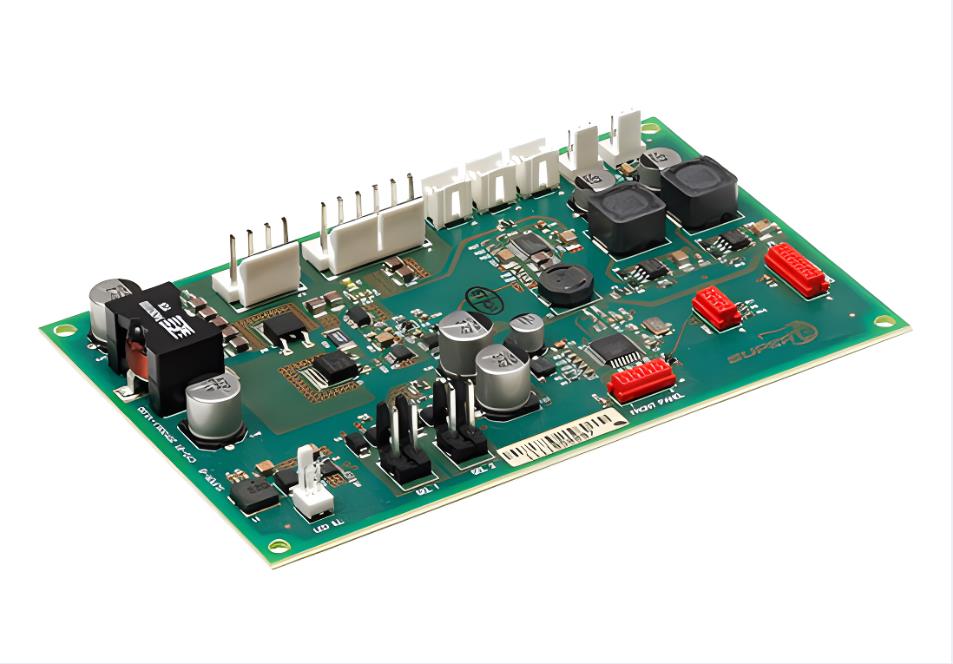

PCB 板尺寸对 PCBA 加工的影响

在 PCBA加工过程中,PCB 板的尺寸相关因素起着至关重要的作用,这些因素包括形状、尺寸大小、平整度、拼板情况以及双面贴装等,它们从多个方面影响着加工的效率、质量和成本。

PCB 板的形状

PCB 板的形状多样,常见的有矩形、圆形、异形等。不同形状在 PCBA 加工中有不同的影响。矩形板在生产线上的传送和定位较为方便,其规则的边缘便于自动化设备的识别和操作。例如,在贴片机中,矩形板可以更容易地通过轨道传输,并准确地停靠在贴装位置,有利于提高贴装精度和速度。而圆形或异形 PCB 板则需要特殊的夹具和定位装置来保证在加工过程中的稳定性。这增加了设备调试和生产准备的时间,同时也可能因为定位的复杂性而降低加工精度,增加不良品率。

PCB 板的尺寸

PCB 板尺寸大小对 PCBA 加工影响显著。较小的 PCB 板在加工时,需要更精细的操作和更高精度的设备。例如,微小的 PCB 板在进行元件贴装时,吸嘴需要更精确地拾取和放置元件,因为较小的操作空间容不得半点误差,否则容易导致元件贴偏或损坏。对于较大尺寸的 PCB 板,首先面临的是生产线上的传送问题。大尺寸 PCB 板在传送过程中容易受到振动和扭曲的影响,这可能会导致在后续加工中如焊接环节出现虚焊、短路等问题。此外,大尺寸 PCB 板占用更多的工作空间,对加工设备的工作台尺寸和行程要求更高,可能需要更大、更昂贵的设备来完成加工。

PCB 板的平整度

PCB 板的平整度是保证 PCBA 加工质量的关键因素。如果 PCB 板不平,在元件贴装阶段,会导致元件与 PCB 板之间的贴合不紧密。对于表面贴装元件(SMD),这种不紧密贴合可能在回流焊过程中引起元件移位,影响焊接质量。在波峰焊中,不平整的 PCB 板可能使焊料不能均匀地覆盖焊点,产生焊接缺陷。平整度差还可能在后续的检测环节造成误判,例如自动光学检测(AOI)设备可能因为 PCB 板的不平整而无法准确识别焊点和元件的状态。

PCB 板的拼板

拼板是一种常见的 PCB 设计方式。合理的拼板设计可以提高生产效率。将多个相同或相似的小 PCB 板拼在一起,可以减少在生产线上的上下料次数,提高设备利用率。同时,拼板在加工过程中可以更好地保持整体的稳定性,便于自动化加工。然而,如果拼板设计不合理,例如拼板之间的连接过于脆弱或过于复杂,在分板过程中可能会对 PCB 板和已经贴装的元件造成损坏。而且,不合理的拼板形状可能会影响 PCB 在加工设备中的定位和传送,增加加工难度。

PCB 板的双面贴装

双面贴装增加了 PCB 板的设计灵活性和元件布局空间,但也给 PCBA 加工带来了挑战。在双面贴装过程中,需要精确控制元件在两面的布局,以避免在焊接过程中两面元件之间的相互干扰。例如,对于一些较大的元件,如果两面的布局不合理,可能在回流焊时由于重力作用而使元件从 PCB 板上脱落。此外,双面贴装需要考虑两次贴装和焊接的顺序,以及在加工过程中对 PCB 板的翻面操作,这都需要特殊的工艺和设备来保证加工质量和效率。

总结

PCB 板的形状、尺寸、平整度、拼板和双面贴装等尺寸相关因素在 PCBA 加工中相互关联、相互影响。在 PCB 设计和 PCBA 加工过程中,需要综合考虑这些因素,以优化加工工艺,提高产品质量和生产效率,降低生产成本。只有充分了解和重视这些影响,才能在电子制造领域生产出高质量的 PCBA 产品。